ИЗУЧЕНИЕ АКТИВНОСТИ КАТАЛИЗАТОРОВ КАТАЛИТИЧЕСКОГО КРЕКИНГА

И МЕТОДЫ ЕЁ ОПРЕДЕЛЕНИЯ

Научная статья

Ахунов А.И.1, Мунасыпова А.М.2, *, Рахмангулова А.М.3, Белоусова О.Ю.4, Япаев Р.Ш.5

1, 2 , 3, 4, 5 Уфимский государственный нефтяной технический университет, Уфа, Россия

* Корреспондирующий автор (alinchik22085[at]mail.ru)

Аннотация

Каталитический крекинг является процессом деструктивного каталитического превращения нефтяных тяжелых фракций в компоненты тех или иных моторных топлив, а также сырья для нефтехимической отрасли. Этот процесс дал возможность получения на основе тяжелого малоценного сырья высокооктанового бензина (октановое число до 92 пунктов по исследовательскому методу), а также ценных сжиженных газов, применяемых для изготовления высокооктановых компонентов бензина: алкилат и метил-трет-бутиловый эфир. За счет научно-технического прогресса стало возможным открытие новых возможностей процессов каталитического крекинга, а также его перспектив [1].

Цели данной работы — это изучение методов определения активности катализаторов крекинга и проведение процесса каталитического крекинга на лабораторной установке Линтел МАК-10 по стандарту ASTM D 3907-03.

Ключевые слова: каталитический крекинг; микросферический катализатор; активность катализатора.

THE RESEARCH OF THE ACTIVITY OF FLUID CATALYTIC CRACKING CATALYSTS

AND THE METHODS FOR ITS TESTING

Research article

Akhunov A. I. 1, Munasypova A. M.2, *, Rahmangulova A. M.3, Belousova O. Yu. 4, Yapayev R. S. 5

1, 2, 3, 4, 5 Ufa State Petroleum Technical University, Ufa, Russia

* Corresponding author (alinchik22085[at]mail.ru))

Abstract

Fluid catalytic cracking is a process of destructive catalytic conversion of high-molecular weight hydrocarbon fractions of petroleum crude oils into different components of various motor fuels, as well as raw materials for the petrochemical industry. This process made it possible to obtain high-octane gasoline that is produced from heavy low-value raw materials (octane number up to 92 points according to the research method), as well as valuable liquefied gases used for the manufacture of high-octane gasoline components: alkylates and methyl tert-butyl ether. Due to the scientific and technological progress, it became possible to discover new opportunities of the use of fluid catalytic cracking processes [1].

The purpose of this work is to study methods for testing the activity of cracking catalysts and conduct the process of fluid catalytic cracking at the laboratory facility Lintel MAC-10 according to the standard ASTM D 3907-03.

Keywords: fluid catalytic cracking; microspherical catalyst; catalyst activity.

Введение

Активность катализатора крекинга при эксплуатации на промышленных установках снижается главным образом вследствие уменьшения его удельной поверхности и преимущественного износа активной части.

Основой промышленного каталитического крекинга, достигшего современной стадии развития, является применение алюмосиликатных катализаторов.

Каталитический крекинг является лидером среди процессов углубления переработки нефти в современной нефтепереработке и производит одну четвертую часть мирового бензина. Помимо бензина, он также является крупным производителем компонента дизельного топлива и пропан-пропиленовой, бутан-бутиленовой фракции – сырья для нефтехимических процессов. Роль этого процесса в развитии экономики страны значительное, так как оказывает большое влияние на глубину переработки, от которого зависит количество потребления нефти и нефтепродуктов, в том числе на душу населения и по видам топлива, а также на темпы прироста реального внутреннего валового продукта (ВВП) [2], [3].

Каталитический крекинг представляет собой термокаталитический процесс переработки высококипящих тяжелый нефтяных фракций в низко-кипящие продукты с более высокой ценностью. Главным достоинством процесса является высокая эксплуатационная гибкость из-за возможности перерабатывать разнообразные нефтяные фракции.

Наиболее эффективными и широко применяемыми в нефтеперерабатывающей промышленности являются микросферические цеолитсодержащие катализаторы (20-150 мкм) с различными модифицирующими добавками. На 10 установках из 20 в России применяют шариковые катализаторы (2-5 мм). Однако такой тип катализаторов является устаревшим, поэтому заводы постепенно переходят на режимы использования современных катализаторов и строят установки по новейшим технологиям. Авторы статьи [4] утверждают, что потребность в микросферических катализаторах крекинга в 2015 году составляла 9-9,5 тыс. т/год, сейчас, в 2020 году, в среднем 13,6 тыс. т/год, а к 2030 году возрастет до 15 тыс. т/год. Посчитано [5], что каждый день в мире производится около 2,3 тыс. тонн катализатора крекинга, а за год – 840 тыс. тонн. Если для конверсии барреля (~0,1364 тонн) сырья (вакуумный газойль) требуется в среднем 0,16 кг катализатора, то для более тяжёлого сырья такого, как, например, кубовый остаток, требуется больше – 0,18 кг.

Микросферические катализаторы состоят из трёх компонентов: матрица (носитель, активный компонент (цеолит) и вспомогательные добавки [6].

Носитель является средой, на которой диспергирован цеолит. На современных катализаторах матрица представляет собой искусственный алюмосиликат, содержащий 30-45 % глинозёма (Al2O3), в качестве стабилизатора – каолин (Al2O3 2SiO2 2H2O) и все это связывает связующий материал – высокогидратированные гидрогели или силикатные и алюмосиликатные золи. Основное назначение матрицы – подвод сырья и отвод продуктов реакции крекинга. Он также должен придать механическую прочность частицам катализатора, сохранить каталитические свойств цеолита и предохранить катализатора от воздействия различных каталитических ядов. Матрица может быть активной и неактивной. На активной осуществляется первичный крекинг крупных молекул сырья, а неактивная выполняет лишь функцию подвода углеводородов к активным компонентам – цеолитам [7].

Основным активным компонентом катализатора является цеолит. Он обеспечивает вторичное превращение молекул сырья. В данный момент наиболее широко применимые в практике каталитического крекинга цеолиты – FAU (Y) и MFI (ZSM-5). Более подробнее про цеолиты будет рассмотрено в подразделе 1.5.

Третьем компонентом катализатора каталитического крекинга является вспомогательное вещество, которое улучшает те или иные характеристики катализатора (Например, для снижения серы в продуктах, улучшения механических свойств, увеличения октанового числа, либо для снижения вредных выбросов в дымовых газах).

Каталитический крекинг должен быть спроектирован таким образом, чтобы работал максимально эффективно и избирательно, принимая во внимание следующие свойства катализаторов:

- Активность, селективность и доступность: прежде всего, каталитические свойства для превращения крупных молекул исходного сырья в нужные молекулы;

- Сопротивление истиранию: частицы катализатора должны быть способны выдерживать удары друг о друга и стенки агрегата во время циркуляции;

- Гидротермическая стабильность: катализатор должен выдерживать высокую температуру и парциальное давление пара в регенераторе;

- Стойкость к металлам: катализатор должен быть способен выдерживать действие ядов в (более тяжелом) исходном сырье;

- Селективность к коксу: катализатор должен производить минимальное количество кокса при высокой активности крекинга, особенно при переработке более тяжелого сырья, таких как осадки;

- Доступность: из-за очень короткого времени контакта между исходным сырьем и катализатором крайне важно, чтобы активные участки были доступны для молекул. Введение микро-, мезо- и макропор делает активные участки более доступными.

- Псевдоожижаемость: частицы катализатора должны иметь соответствующий размер для псевдоожижения (кипящий слой). Псевдоожижение катализатора крекинга способствует подъему катализатора с газойлем, что приводит к оптимальному времени контакта между катализатором и сырьем [8], [9].

В настоящее время существует множество способов оценки и проверки активности катализаторов в лабораторных и полупромышленных масштабах. Один из лабораторных способов исследования — это метод определения активности по ОСТ 38-01161-78 «Катализаторы крекинга молотые и микросферические. Методы испытаний» [10]. По этому стандарту определение активности катализатора осуществляется по выходу бензина с показателем конца кипения 200 ºС, который был получен при крекинге.

Наиболее удобной методикой оценки свойств катализаторов крекинга в лабораторных условиях считается метод определения микроактивности на установке MAT [11] по американскому стандарту ASTM D3907-13 [12]. В соответствии со стандартом активность оценивается по выходу бензина (температура кипения 200 °С), полученного при крекинге вакуумного газойля.

Активность катализатора может быть оценена на установке ACE R+ в соответствии со стандартом ASTM D7206/D7206M. Исследование активности осуществлется в псевдоожиженном слое катализатора. В ней используется запатентованный компанией Kayser реактор с псевдоожиженным слоем. Испытанию могут быть подвергнуты как свежие катализаторы, так и равновесные. Объем загружаемого катализатора от 5,25 до 11,25 г. Загрузка по сырью (вакуумный газойль и подобные продукты) может варьироваться в пределах 1,0-3,0 ±0,002 г/с. Управление установкой осуществляется через ЭВМ со специальным программным обеспечением [13].

Согласно методу компании Grace Davison возможно осуществить исследование активности циркулирующего слоя катализатора. Система состоит из трех основных блоков – реактора, отпарной колонны и регенератора. Непрерывный характер и циркуляция катализатора между реактором и регенератором позволяет изучить влияние технологических условий и добавок на серу топлива и выбросы, загрязняющие атмосферу, таких как SOx и NOx. Конструкция установки позволяет имитировать работу реальных промышленных реакторов [14].

Метод исследования

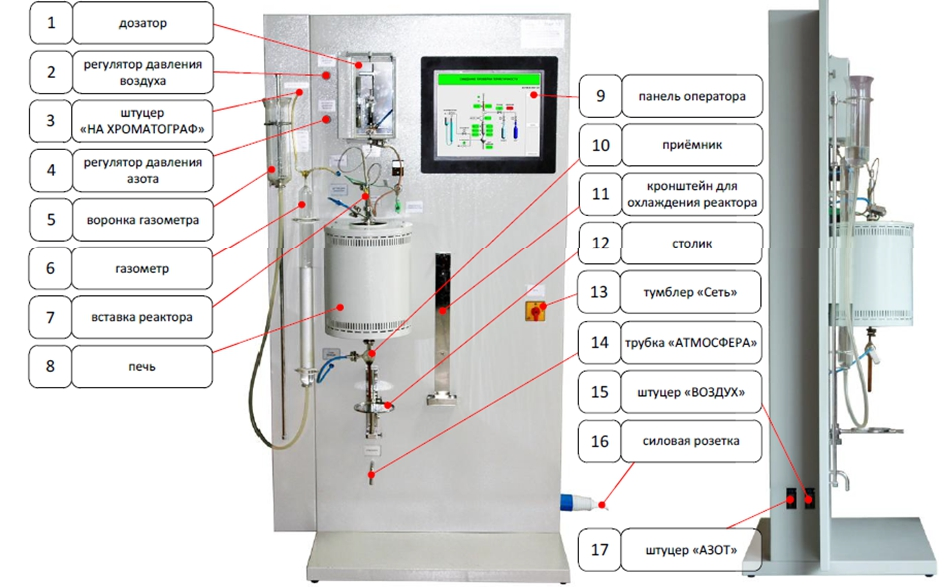

В данной работе исследование активности катализатора каталитического крекинга проводилось на лабораторной установке Линтел МАК-10 (рисунок 1) по стандарту ASTM D3907-03 [12]. В качестве катализатора используется Октифайн 480П, а сырьем служил стандартный вакуумный газойль. Активность оценивается в соответствии со стандартом по выходу бензина (температура кипения 200 °С) [15]. Для изучения влияния каталитических свойств на выход продуктов были проведены процессы с использованием свежего, стабилизированного на Линтел УПСК-10 и протравленных никелем с различной концентрацией.

Реакторную систему продували азотом с расходом 30 мл/мин. Процесс проводили при температурах 482 °С, отношение катализатор:сырье – 3. Масса вводимого сырья – 1,33 г, катализатора – 4,0±0,0002 г.

Рис. 1 – Установка Линтел МАК-10

Результаты эксперимента

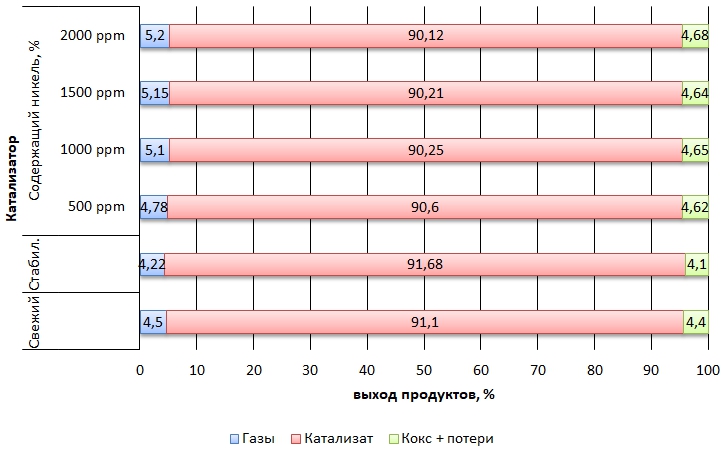

В таблице 1 представлены материальные балансы стандартного вакуумного газойля каталитического крекинга при применении свежего катализатора, стабилизированного на установке паростабилизации и различной степени протравленности никелем. По этим результатам опытов для наглядности построена гистограмма зависимости выхода продуктов от состояния катализатора (рисунок 2).

Таблица 1 – Материальный баланс процесса на установке МАК-10

| Продукты, % масс. | Свежий | Стабилизированный | Содержащий никель, % | |||

| 500 ppm | 1000 ppm | 1500 ppm | 2000 ppm | |||

| Газы | 4,5 | 4,22 | 4,78 | 5,1 | 5,15 | 5,2 |

| Катализат | 91,1 | 91,68 | 90,6 | 90,25 | 90,21 | 90,12 |

| Кокс + потери | 4,4 | 4,1 | 4,62 | 4,65 | 4,64 | 4,68 |

Рис. 2 – Гистограмма зависимости выхода продуктов крекингов от состояния катализатора

Обсуждение результатов

Анализируя гистограмму (рисунок 2), приходим к следующим выводам:

- выход газа при проведении процесса с использованием свежего и стабилизированного катализатора различается незначительно (всего на ±0,3 %). При увеличении степени протравленности никелем с 500 по 2000 ppm (миллионная доля) способствует протеканию реакций дегидрогенизации в процессе крекинга и приводит к увеличению легких газов на 0,42 % за счет уменьшения количества бензина.

- чрезмерно высокая активность свежего катализатора приводит к снижению выхода жидкой части (91,1 %), во-первых, за счет росту газовой части и, во-вторых, кокса. Результаты процесса с применением стабилизированного (равновесного) катализатора характеризуются лишь небольшим увеличением выхода катализата (на 0,58 % до 91,68 %), снижением кокса и газов. При увеличении степени протравленности катализатора никелем постепенно снижается выход катализата с 90,6 до 90,12 %, являющимся целевым продуктом каталитического крекинга.

- на свежем катализаторе отлагается больше кокса, чем на стабилизированном, потому что в первом случае активность чрезмерно высокая и это приводит к быстрому закоксовыванию активных центров катализатора. В зависимости от степени протравленности катализатора никелем наблюдаем рост степени отложения кокса на катализаторе при увеличении концентрации никеля в образцах. Бифункциональность каталитической системы способствует дополнительному вкладу реакций перераспределения водорода, приводящие к большему выходу кокса и меньшему выходу жидких продуктов и, следовательно, снижается активность катализатора.

Экономический эффект установки заключается в оптимальном выборе катализатора с возможностью рассмотрения различных вариантов соотношений катализатор:сырье с минимальными затратами за счет малого объема используемых проб.

Заключение

Лабораторная установка Линтел МАК-10 отечественного производства (АО БСКБ «Нефтехимавтоматика») позволяет с высокой точностью оценить качество вакуумного газойля и катализатора с минимальными затратами.

Используемое сырье должно быть предварительно подготовленным во избежание отравления используемого катализатора, в частности никелем или ванадием. Предварительную подготовку для снижения количества вредных металлов необходимо провести на установках деметализации.

При проведении испытаний необходим тщательный контроль за выходом продуктов.

| Конфликт интересов

Не указан. |

Conflict of Interest

None declared. |

Список литературы / References

- Ахметов, С.А. Технология глубокой переработки нефти и газа / С.А. Ахметов. – Уфа; Гилем, 2013. ‒ 672 с.

- Чёботова, В. И. Глубина переработки нефти в России, Европе и США / В. И. Чёботова // Устойчивое развитие науки и образования. – 2020. – № 3. – С. 42-45.

- Технологии глубокой переработки нефти: каталитический крекинг и гидрокрекинг [Электронный ресурс] – URL: http://econf.rae.ru/article/8818.

- Катализаторы в нефтепереработке, электронный журнал Neftegaz.ru, сентябрь 2017, https://magazine.neftegaz.ru/articles/pererabotka/545460-katalizatory-v-neftepererabotke/.

- Vogt, E. T. C. Fluid catalytic cracking: recent developments on the grand old lady of zeolite catalysis / E. T. C. Vogt and B. M. Weckhuysen // The Royal Society of Chemistry. – 2015. – № 44. – С. 7342-7370.

- Гильмутдинов, А. Т. Обзор современных катализаторов, используемых в процессах каталитического крекинга / А. Т. Гильмутдинов, Л. З. Хисамова // Технические науки. – 2019. – №4. – С. 10-15.

- Шафран, Т. А. «Исследование групповго состава сырья процесса каталитического крекинга». Бакалаврская работа. – Национальный исследовательский Томский политехнический университет, 2016. – 53 с.

- Teune, E. «The nature of acid sited in fluid catalytic cracking catalysts». Master research thesis. – Department of Inorganic chemistry and catalysis Debye institute Utrecht University, 2016. – 129 с.

- Доронин, В. П. Перспективные разработки: катализаторы крекинга и добавки к ним / В. П. Доронин, П. В. Липин, О. В. Потапенко и др. // Катализ в промышленности. – 2014. – № 5. – С. 82-87.

- Стандарт ОСТ 38-01161-78 «Катализаторы крекинга микросферические и молотые. Методы испытаний»

- Sadeghbeigi R. Fluid Catalytic Cracking Handbookdesign/ Sadeghbeigi R. – Operation, And Troubleshooting Of FCC Facilities. – Houston: Gulf, –

- ASTM International, West Conshohocken, PA, ASTM D3907 / D3907M13, Standard Test Method for Testing Fluid Catalytic Cracking (FCC) Catalysts by Microactivity Test, URL: astm.org.

- Центр исследований и испытаний катализаторов процесса каталитического крекинга [Электронный ресурс] – URL: http://pstu.ru/activity/innovation/tskp/ryabov/.

- Holmes Philip. Refinery and Petrochemical Processing Catalytic Cracking / Philip Holmes. – Department for Chemical and Process Engineering University of Surrey ‒ 43 с.

- Минхайрова М.Т., Халикова Д.Г., Шаяхметов А.М. Исследование активности микросферических катализаторов // Электронный журнал «Нефтегазовое дело». № 2. С. 6-15. URL: http://ogbus.ru/files/ogbus/issues/2_2018/ogbus_2_2018_p6-15_MinhayrovaMT_ru.pdf. (дата обращения: 05.05.2020).

Список литературы на английском языке / References in English

- Ahmetov, S. A. Tehnologija glubokoj pererabotki nefti i gaza [The technology of deep oil and gas processing] / S. A. Ahmetov. – Ufa; Gilem, 2013. ‒ 672 p. [in Russian]

- Chjobotova, V. I. Glubina pererabotki nefti v Rossii, Evrope i SShA [The depth of oil refining in Russia, Europe and the USA] / V. I. Chjobotova // Ustojchivoe razvitie nauki i obrazovanija [Sustainable development of science and education]. – 2020. – № 3. – P. 42–45. [in Russian]

- Tehnologii glubokoj pererabotki nefti: kataliticheskij kreking i gidrokreking [Technologies of deep oil refining: fluid catalytic cracking and hydrocracking] [Electronic resource] – URL: http://econf.rae.ru/article/8818. [in Russian]

- Katalizatory v neftepererabotke [Catalysts in oil refining] // jelektronnyj zhurnal Neftegaz.ru [electronic magazine Neftegaz.ru]. – September 2017. – URL: https://magazine.neftegaz.ru/articles/pererabotka/545460-katalizatory-v-neftepererabotke/. [in Russian]

- Vogt, E. T. C. Fluid catalytic cracking: recent developments on the grand old lady of zeolite catalysis / E. T. C. Vogt, B. M. Weckhuysen // The Royal Society of Chemistry. – 2015. – № 44. – P. 7342-7370.

- Gil’mutdinov, A. T. Obzor sovremennyh katalizatorov, ispol’zuemyh v processah kataliticheskogo krekinga [The Review of modern catalysts used in fluid catalytic cracking processes] / A. T. Gil’mutdinov, L. Z. Hisamova // Tehnicheskie nauki [Technical Sciences]. – 2019. – №4. – P. 10–15. [in Russian]

- Shafran T. A. Issledovanie gruppovgo sostava syr’ja processa kataliticheskogo krekinga [The research of the total composition of raw materials of the fluid catalytic cracking process] : Undergraduate’s thesis / Shafran T. A. –National Tomsk Polytechnic University, 2016. – 53 p. [in Russian]

- Teune E. The nature of acid sited in fluid catalytic cracking catalysts. Master research thesis / E. Teune – Department of Inorganic chemistry and catalysis Debye institute Utrecht University, 2016. – 129 p.

- Doronin, V. P. Perspektivnye razrabotki: katalizatory krekinga i dobavki k nim [Promising inventions: cracking catalysts and their additives] / V. P. Doronin, P. V. Lipin, O. V. Potapenko et al. // Kataliz v promyshlennosti [Catalysis in industry]. – 2014. – № 5. – P. 82–87. [in Russian]

- Standart OST 38-01161-78. Katalizatory krekinga mikrosfericheskie i molotye. Metody ispytanij [Microspherical and expanded cracking Catalysts. Test methods]. [in Russian]

- Sadeghbeigi R. Fluid Catalytic Cracking Handbookdesign/ Sadeghbeigi R. – Operation, And Troubleshooting Of FCC Facilities. – Houston: Gulf, – 2000.

- ASTM International, West Conshohocken, PA, ASTM D3907 / D3907M13, Standard Test Method for Testing Fluid Catalytic Cracking (FCC) Catalysts by Microactivity Test. – URL: www.astm.org.

- Centr issledovanij i ispytanij katalizatorov processa kataliticheskogo krekinga [Center for research and testing of catalysts of the fluid catalytic cracking process] [Electronic resource] – URL: http://pstu.ru/activity/innovation/tskp/ryabov/. [in Russian]

- Holmes Philip. Refinery and Petrochemical Processing Catalytic Cracking / Philip Holmes. – Department for Chemical and Process Engineering University of Surrey ‒ 43 p.

- Minhajrova M.T., Halikova D.G., Shajahmetov A.M. Issledovanie aktivnosti mikrosfericheskih katalizatorov [Research activity of the microsphere catalysts] // Jelektronnyj zhurnal «Neftegazovoe delo» [Electronic journal “Oil and gas”]. – 2018. – № 2. – P. 6-15. URL: http://ogbus.ru/files/ogbus/issues/2_2018/ogbus_2_2018_p6-15_MinhayrovaMT_ru.pdf. (accessed: 05.05.2020). [in Russian]