Курочкина Г.Н.

Кандидат химических наук, старший научный сотрудник, Учреждение Российской академии наук Институт физико-химических и биологических проблем почвоведения (ИФХиБПП РАН)

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-АКТИВНОЙ ДОБАВКИ – КАРБОКСИЛИРОВАННОГО ГАЗОКОНДЕНСАТА ДЛЯ ЦЕМЕНТНО-БЕТОННЫХ КОМПОЗИЦИЙ

Аннотация

Получена поверхностно-активная добавка – карбоксилированный газоконденсат путем сополимеризации углеводородов газоконденсата и метакриловой кислоты в присутствии инициатора полимеризации – перекиси ди-третбутила. Показано, что полученная модифицирующая добавка с низким кислотным числом может быть использована для регулирования физико-механических свойств цементно-бетонных композиций, в частности, для повышения прочности бетона или гранулированного заполнителя бетона.

Ключевые слова: газоконденсат, углеводороды, карбоксильные группы, цемент, бетон, прочность, инициатор полимеризации, сополимеризация.

Kurochkina G.N.

Candidate Chemistry, Senior Research Fellow, Establishment of the Russian Academy of Sciences Institute of Physicochemical and Biological Problems of Soil Science

TECHNOLOGY OF RECEIVING THE SURFACE-ACTIVE ADDITIVE – THE CARBOXYLATED GAS CONDENSATE FOR THE CEMENT AND CONCRETE COMPOSITIONS

Abstract

The surface-active additive – carboxylic gas condensate by copolymerization of hydrocarbons gas condensate and metacrilic acids in the presence of the initiator of polymerisation – peroxides of di-tretbutiles is received. It is shown that the received modifying additive with low acid number can be used for regulation of physicomechanical properties of cement-concrete compositions, in particular, for increase of durability of concrete or the granulated filler of concrete.

Keywords: gas condensate, hydrocarbons, carboxylic groups, cement, conc-rete, durability, the initiator of polymerisation, copolymerization.

Введение. При решении экологических проблем, связанных с добычей нефти и газа, наиболее актуальным является эффективная утилизация выделяющихся при этом сопутствующих продуктов, в частности, газоконденсата [1-2, 10]. Газоконденсат представляет собой природную смесь легкокипящих, жидких нефтяных углеводородов. Он служит ценным сырьем для химии полимерных материалов и используется для получения синтетического каучука, пластмасс, лаков, красителей, а также при изготовлении отвердителей полимерных композиций на основе термореактивных смол [3, 5-8]. Последние определяют жизнеспособность полимерной композиции на начальных стадиях структурообразования и, следовательно, его физико-механические свойства. Установлено, что отвердитель, полученный на основе газоконденсатов Узбекистана (Учкыр, Газли, Шодлик, Ачак, Мубарек и др.), содержащих от 10 до 30% ароматических углеводородов сульфированием ароматических углеводородов газоконденсата (СГК) серной кислотой, представляет собой смесь короткоцепочечных алкил-арил-сульфо-кислот, а именно толуол-, этил-, бензол-, ксилол-, кумол-сульфокислоты [3]. Сульфомасса, помимо ароматических сульфокислот, содержала значительное количество (до 40-50 %) остаточной серной кислоты. Присутствие ее в смеси повышало кислотное число и делало отвердитель очень «жестким» для процесса полимеризации смол. С целью понижения кислотного числа отвердителя СГК в вышеуказанной работе проведено модифицирование его органическими основаниями различной силы – мочевиной и моноэтаноламином. В зависимости от количества введенной мочевины кислотное число СГК, 10-3 кг КОН/кг изменялось в широких пределах от 800 до 420.

Однако получение кислого продукта на основе углеводородов газоконденсатас более низким кислотным числом без использования серной кислоты или олеума, то есть в «более мягких условииях» затруднено. Это обусловлено трудностями с замещением водорода на другие лиофильные группы, в частности, карбоксильные в составе как ароматических, так алифатических углеводородов. В связи с этим получение модифицирующей добавки на основе углеводородов газоконденсата с низким кислотным числом для улучшения физико-механических свойств цементно-бетонных композиций является актуальной задачей. Цель работы – разработка технологии получения новой модифицирующей добавки – карбоксилированных углеводородов газоконденсатов с пониженной кислотностью для регулирования прочностных характеристик цементнобетонных композиций.

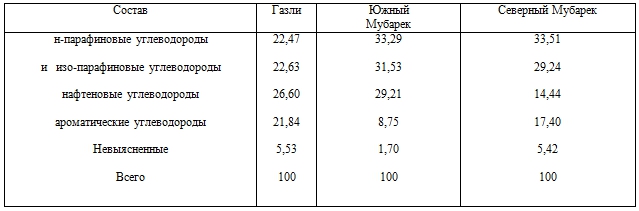

Объекты и методы исследования. При разработке технологии получения модифицирующей добавки на основе углеводородов газоконденсатов с низким кислотным числом для регулирования прочностных свойств цементно-бетонных композиций использовали газоконденсат месторождения Газли (Узбекистан) – табл.1.

Таблица 1 – Состав конденсатов месторождений Бухаро-Хивинской нефтегазоносной областей

В качестве связующего бетонных композиций использовали портландцемент марки 400 с содержанием по массе, %: C3S – 48; C3 A – 4,0; C4AlF – 20; MgO – 1,55 (приняты обозначения: C – CaO; Al – Al2O3 ; S – SiO2 ; F – F2O3). В качестве наполнителя при получении цементно-бетонных композиций использовали молотый кварцевый песок алмалыкского месторождения дисперснотью 500 м2/кг. Химический состав алмалыкского песка SiO2 – 72,52; AI2O3 – 10,565; Fe2O3+ FeO – 8,18; CaO – 0,5; MgO – следы; SO3 – 1,3; Na2O – 1,1; K2 O – 1,6; P2O5. По данным минералогического состава в алмалыкском песке, помимо кварца, отмечается незначительное количество полевых шпатов, а именно, анортита, ортоклаза и авгита. Примесей карбонатов не обнаружено. При получении искусственного гранулированного заполнителя на основе цементного связующего использовали барханный песок. Химический состав барханного песка, %: п.п.п – 9,72; SiO2 – 62,02; Al2O3 – 10,16; F2O3 – 5,38; MgO – 1,22; SO3 – 0,53. Содержание CaCO3 – 4,54 %.

По минералогическому составу барханные пески отличает наличие минералов с высоким отрицательным потенциалом (кварц, гранат и другие), доля которых составляет 55,85 %. Также в барханных песках имеются минералы с пониженным потенциалом отрицательного знака, к числу которых относятся полевые шпаты, мусковит, биотит и др. содержание их в песках достигает 40-45%. Кроме того в барханных песках содержатся минералы с нейтральной поверхностью (тальк, графит) и с высоким положительным потенциалом (магнетит, известняк, кальцит). Их содержание составляет 11-20 %. Физические свойства барханных песков: плотность 2,60-2,65 мг/см3, объемная масса г/см3, пористость 38-57%; водопроницаемость 0,1-0,3 м/мин; капиллярная влагоемкость 25-33%; коэффициент фильтрации 2-6 м/сут; эквивалентный диаметр частиц (2,2-3,5) * 10-4 м. В качестве минеральной добавки использовали клиноптилолит природный – высококремнеземистый цеолит месторождения Кермине со структурным модулем 8,5 (отношение SiO2 : Al2O3 = 8,5). Основные свойства клиноптилолита: повышенная поглощающая способность, термостабильность, стойкость к агрессивным средам кислотной и щелочной природы, достаточная механическая прочность. Природный клиноптилолит имеет следующие параметры пористой структуры: емкость монослоя – am – 6, 83 ммоль/г (расчет по уравнению Дубинина-Радушкевича), суммарный объем пор 0,123 см3 /г. Высокая термостабильность и кислотостойкость являются важными эксплутационными параметрами при использовании клиноптилолита в качестве добавки при получении гранулированного заполнителя на основе цементного связующего. При исследовании физико-механических свойств полученных цементно-бетонных композиций и гранулированного заполнителя на основе цементного связующего использовали стандартные методики и ГОСТы.

Результаты исследований.

- Получение модифицирующей добавки – карбоксилированных углеводородов газоконденсата для улучшения прочностных свойств цементно-бетонных композиций.

Модифицирующую добавку получали путем радикальной сополимеризации метакриловой кислоты (МАК) с ароматическими и нафтенопарафиновыми углеводородами газоконденсата (ГК) [4, 9]. Сополимеризацию проводили в присутствии высокотемпературного катализатора – перекиси ди-третбутила (ПДТБ) при температуре 120-1400С в течение 4 часов. Молярное соотношение компонентов МАК: ГК : ПДТБ: (0,1-0,5): 1 : (0,025-0,05). Физико-химические исследования (вискозиметрия, ИК-спектроскопия) показали, что полученная добавка относится к классу высокомолекулярных поверхностно-активных веществ с молекулярной массой 5-10 тыс. Потенциометрическим методом установлено, что содержание кислотных групп составляет 34-40 мас.%, кислотное число 60-80. Полученный полимер имеет следующую общую формулу для элементарного звена макромолекулы: [R – (Cn H 2n-1 COOH)m] p, где R – углеводородный радикал: ароматический (арил), циклический (циклан) или предельный (алкан). Обозначения: m – повторяемость карбоксильной группы (5-7), p – повторяемость элементарного звена в макромолекуле (20 -50).

- Результаты испытаний цементно-бетонных композиций с модифицирующей добавкой – карбоксилированным газоконденсатом

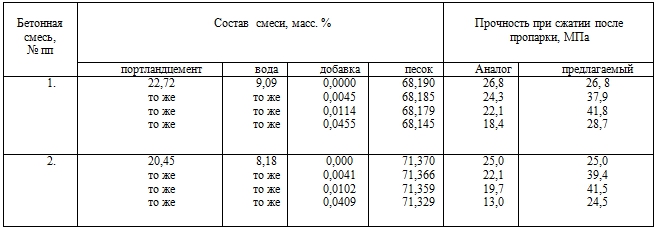

Полученную модифицирующую добавку вводили в цементно-бетонную композицию при следующем соотношении ингредиентов, мас.% : цемент 20,45- 22,72; заполнитель 68,18-71,36; добавка – карбоксилированный газоконденсат (с содержанием группы -СООН – 34-40%) – 0,0041- 0,0114; вода – остальное. Испытания проводили при составе композиций цемент-песок 1: 3, водоцементное отношение в/ц = 0,4. Как видно из таблицы 2 внесение высокомолекулярной поверхностно-активной добавки – карбоксилированного газоконденсата в бетонную композицию повышает ее прочность при тепловлажностной обработке на 40-50 % по сравнению с контролем. Для сравнения использовали бетонную смесь с добавкой жирных кислот, представляющих собой смесь предельных и непредельных кислот и оксикислот состава С10-С18. Как видно из таблицы, что введение разработанной добавки повышает прочность композиции по сравнению с известным составом на 50-80%.

Таблица 2 – Составы и физико-механические свойства бетонных композиций

- Результаты испытаний гранулированного заполнителя, полученного на основе цементно-бетонной смеси с органической добавкой моноэтаноламинового производного карбоксилированного газоконденсата.

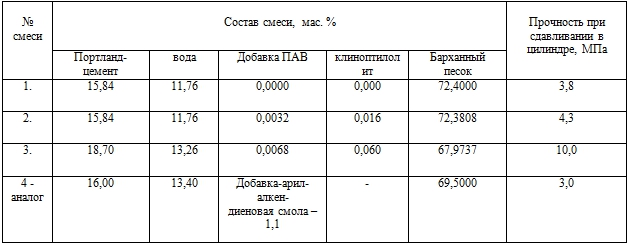

Для приготовления гранулированного заполнителя на основе цементно-бетонных композиций в качестве органической добавки использовали моноэтаноламиновое производное карбоксилированного газоконденсата. Добавка – поверхностно-активное вещество (ПАВ) была получена нейтрализацией карбоксилированного газоконденсата моноэтаноламином до рН 10-11. Композиция для получения гранулированного заполнителя содержала следующие компоненты, мас. %: портландцемент 15,84-18,70; вода 11,76-13,26; моноэтаноламиновое производное карбоксилированного газоконденсата 0,0032-0,0068; природный клиноптилолит 0,016-0,060; барханный песок – остальное.

Приготовление смеси и получение гранул производили следующим образом. Отвешивали компоненты композиции, затем смешивали их в сухом виде – сначала цемент и добавку клиноптилолита, а также барханный песок. Затем в эту смесь, перемешивая, вводили с водой затворения поверхностно-активную добавку. Растворы ПАВ готовили заранее, за 1-2 часа до смешивания компонентов с целью полного растворения добавки. Полученную массу перемешивали в смесителе в течение 3-5 минут и из готового теста изготавливали гранулы размером от 0,1-0,2 мм до 20 мм методом экструзии через фильеру. Полученные гранулы направляли на барабан, на котором производилась их окатка, затем на пластинчатом транспортере они поступали на сушку. Сушили их полчаса при 400С и полчаса при 90-120 0С, а затем пропаривали в течение 3 часов. После остывания гранул проводили их физико-механические испытания (таблица 3). Как видно, введение добавки – моноэтаноламинового производного карбоксилированного газоконденсата в бетонную композицию значительно повышает прочность композиции по сравнению с контролем и известным составом.

Таблица 3 – Составы и физико-механические свойства гранулированного заполнителя

Заключение. Следовательно, введение небольших количеств поверхностноактивной добавки – карбоксилированного газоконденсата или моноэтаноламинового производного карбоксилированного газоконденсата в композиции на основе цементного связующего оказывают усиливающее и структурообразующее действие на всю композицию в целом, повышая ее прочность. Полученные композиции цементного бетона с улучшенными физико-механическими свойствами могут быть использованы при изготовлении гидротехнического бетона или гранулированного заполнителя повышенной прочности для получения облегченных цементно-бетонных изделий. Утилизация газоконденсатов в технологии получения кислых отвердителей термореактивных смол или модифицирующей добавки в цементно-бетонные смеси, помимо решенияэкологических проблем нефтегазовой отрасли, связанных с утилизацией газоконденсата, позволяет получать полимерные или цементсодержащие материалы для крупнотоннажного производства строительных материалов.

Литература

- Агаев Г.А., Настека В.И., Сеидов З.Д. Окислительные процессы очистки сернистых природных газов и углеводородных конденсатов. Москва: Недра. 1996. 301 с.

- Амикс Дж., Басс Д., Уайтинг Р. Физика нефтяного пласта. М: Гостоптехиз- дат. 1962. 367 с.

- Котлик.С.И. и др. Способ получения кислого отвердителя термореактивных смол Авт.св. СССР, № 558517, 1974 г. (ДСП).

- Котлик С.И., Курочкина Г.Н. и др. «Бетонная смесь», Авт.св. № 1239115, Бюл. № 23, 23.06.86.

- Котлик С.И., Курочкина Г.Н. и др. Полимербетонная смесь – авт.св. СССР, № 1414827, Бюл. № 29 от 07. 88.

- Котлик С.И., Курочкина Г.Н. и др. Полимербетонная смесь. Авт. св. СССР, № 1480333, 1989 г. (ДСП).

- Котлик С.И., Курочкина Г.Н. и др. Способ получения кислого отвердителя термореактивных смол. Авт. св. СССР № 1476850. 1987 г. (ДСП)

- Курочкина Г.Н., Пинский Д.Л. Утилизация газоконденсата при изготовлении отвердителей полимерных композиций. // Экология производства. Химия и нефтехимия. № 3 (13). 2008, с. 13-15.

- Котлик С.И., Султанов Х.С., Курочкина Г.Н. «Бетонная смесь», № 1560517 Бюл. № 16. 30. 04. 90.

- Технология переработки природного газа и конденсата. Справочник. Том 1. Москва. Недра. 2002. 560 с.